防爆電機與普通電機作為工業領域中的兩大動力設備,其設計理念、應用場景及技術標準存在顯著差異。深入理解二者的核心區別,對于化工、能源、采礦等高危行業的安全生產至關重要。本文將從結構設計、工作原理、應用場景及技術標準四個維度展開系統性對比分析。

一、本質安全設計的結構性差異

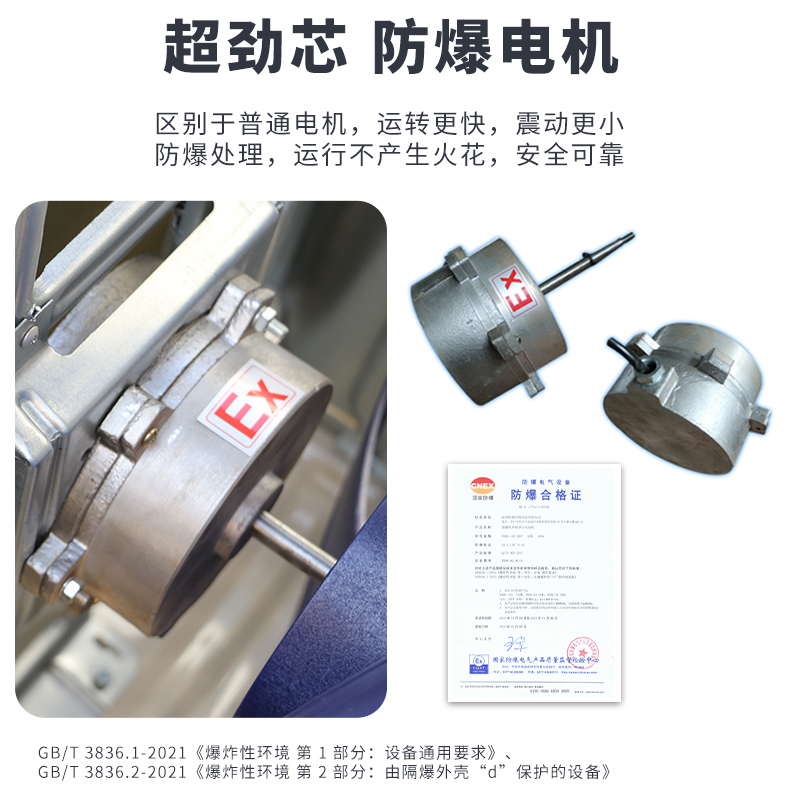

防爆電機的核心特征體現在其特殊的防護結構上。以隔爆型電機為例,其外殼采用高強度鑄鐵或鋼板焊接而成,接合面設計有精密加工的防爆間隙(通常控制在0.1-0.3mm范圍內)。當內部發生爆炸時,這種結構能有效冷卻火焰、降低壓力,阻止爆炸向外傳播。相比之下,普通電機的殼體僅需滿足IP54防護等級,重點在于防塵防水,不具備爆炸壓力承受能力。在散熱設計方面,防爆電機采用全封閉風冷(TEFC)或管道通風結構,避免內部高溫部件直接暴露。某型號YBX3系列防爆電機的表面溫度嚴格控制在135℃以下,遠低于常見可燃氣體引燃溫度(如甲烷引燃溫度為537℃)。

二、材料與制造工藝的特殊要求

防爆電機的材料選擇遵循"本質安全"原則。其接線盒采用含銅量低于65%的防爆合金,避免產生機械火花;軸承室設置雙重密封裝置,防止潤滑油脂滲入電機內部。在工藝處理上,所有金屬部件需進行防銹鈍化處理,非金屬材料則需通過耐電弧測試。普通電機雖然也注重材料質量,但無需考慮防爆性能指標。以某煤礦用防爆電機為例,其轉子端環采用特殊銅合金焊接工藝,確保在高速運轉時不會因摩擦產生危險火花,這種工藝成本比普通電機高出30%-40%。

三、應用場景的嚴格區分

防爆電機的應用領域存在明確的危險區域劃分標準。根據國際電工委員會IEC 60079標準,0區(連續存在爆炸性環境)必須使用ia等級本質安全型電機;1區(可能偶爾存在危險環境)適用隔爆型電機;2區(短暫存在危險環境)可使用增安型電機。在石油化工領域,加氫反應器周邊的電機必須滿足IIB級防爆要求,而煤炭礦井則需要符合I類礦用防爆標準。反觀普通電機,其典型應用場景如水泵、風扇等民用設備,工作環境中的可燃物濃度必須低于爆炸下限(LEL)的10%才可安全使用。某化工廠的案例顯示,將普通電機誤用于乙醇輸送泵后,因電刷火花引發爆炸,直接經濟損失超過200萬元。

四、認證體系的差異性

防爆電機的認證流程極為嚴苛。在中國市場,必須取得國家防爆電氣產品質量監督檢驗中心(CQST)頒發的防爆合格證,并標注Ex標志。國際項目還需通過ATEX(歐盟)、UL(北美)等認證。檢測項目包括耐壓試驗(1.5倍工作壓力維持10分鐘)、火花點燃試驗(200次循環不引燃)等。普通電機僅需符合GB/T 755旋轉電機基本技術要求。值得注意的是,2023年新版GB/T 3836標準新增了對鋰離子電池供電電機的防爆要求,反映出技術標準隨新型風險持續演進的特點。

五、維護管理的特殊規范

防爆電機的日常維護需執行GB 50257《電氣裝置安裝工程爆炸和火災危險環境電氣裝置施工及驗收規范》。檢修時必須使用防爆工具,拆卸后需重新測量隔爆間隙,繞組絕緣電阻值要求比普通電機高20%。某煉油廠的維護記錄顯示,防爆電機平均故障間隔時間(MTBF)達8000小時,但維護成本比同功率普通電機高出2-3倍。在報廢處理環節,防爆電機必須對隔爆面進行破壞性處理,防止淘汰設備流入高危場所。

隨著工業智能化發展,現代防爆電機正融合物聯網技術。如某品牌推出的智能防爆電機,內置溫度、振動多參數傳感器,通過本安型無線傳輸實現狀態監測。這種技術演進使得防爆電機從被動防護轉向主動預防,但同時也帶來新的電磁兼容性挑戰。未來,納米材料涂層、磁懸浮軸承等新技術的應用,或將進一步重構防爆電機的技術邊界。對于使用者而言,準確理解兩類電機的區別,不僅是技術選擇問題,更是企業安全生產責任的重要體現。

?